Anwendungen

Optische Vermessung und Inspektion von Dichtungen

Anwendungen

Optische Vermessung und Inspektion von Dichtungen

Modulares Messystem für Gummidichtungen

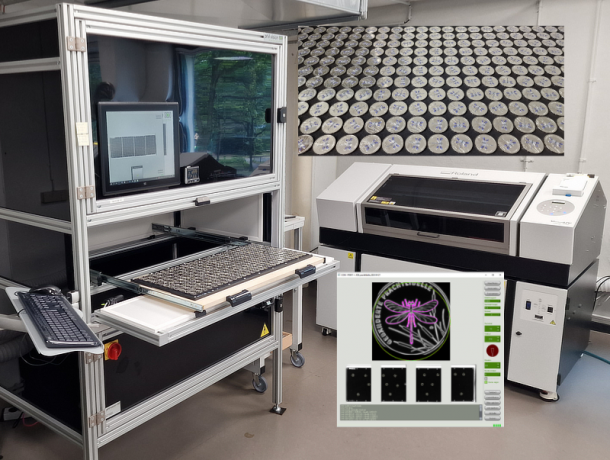

Die manuelle Vermessung von Objekten ist in der Regel sehr personalintensiv und zeitaufwändig. Um die Mitarbeiter:innen eines Herstellers von Gummi-Rahmendichtungen hierbei zu entlasten, entwickelte phil-vision ein optisches Messsystem, mit dem die Maßhaltigkeit von Freiformdichtungen automatisiert und präzise überprüft werden kann.

Bisher kontrollierte ein Hersteller von Rahmendichtungen Stichproben seiner produzierten Gummidichtungen an einem Einzelprüfplatz auf Maßhaltigkeit. Dieser Mess- und Prüfprozess, der bisher manuell durch eine Person durchgeführt wurde, sollten künftig stichprobenartig automatisiert ablaufen.

Die Entwicklung einer interaktiven Systemlösung stellte uns dabei vor einige Herausforderungen. Problematisch war vor allem die schier unendliche Menge an unterschiedlichen Dichtungen, die es zu vermessen galt. Zusätzlich sollte die Lösung eine sehr hohe Messgenauigkeit aufweisen, einfach zu bedienen sein und sich schnell und flexibel auf unterschiedlichste Dichtungen anpassen lassen. Nicht zuletzt wünschte sich der Kunde ein kosteneffizientes System, das er selbt installieren kann.

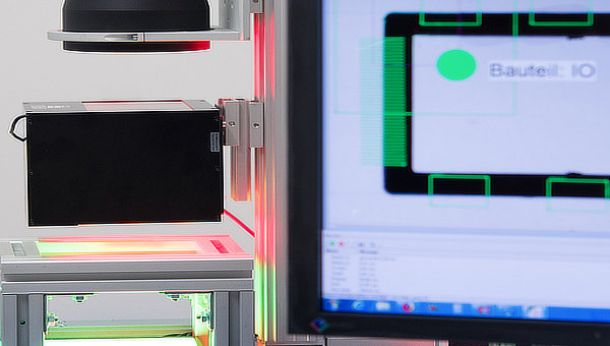

Die Aufgabenstellung konnte mit einem präzisen optischen System basierend auf einer hochauflösenden Kamera mit telezentrischem Objektiv und verschiedenen Beleuchtungsszenarien erfolgreich gelöst werden.

Die perfekte Beleuchtung macht den Unterschied

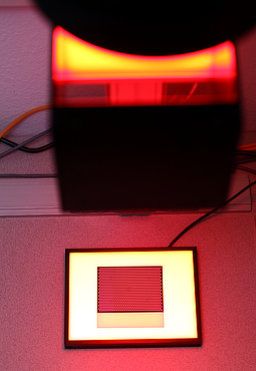

Um die Kanten der Objekte möglichst präzise zu erfassen, kam neben einer hochauflösenden Industriekamera ein telezentrisches Objektiv zum Einsatz. Damit können krümmungsbedingte Verzerrungen und perspektivische Verschiebungen ausgeschlossen werden. Um die Außenkonturen der Dichtungen möglichst exakt darzustellen, wird eine gerichtete Durchlichtbeleuchtung verwendet, damit lediglich die Umrisse des jeweiligen Objekts im aufgenommenen Bild zu sehen sind.

Für weitere Prüfungen auf der Oberfläche der Dichtungen wird eine koaxiale Auflichtbeleuchtung genutzt, die jeweils den oberen Teil des Gummis fokussiert und klar darstellt. Je nach Prüfaufgabe wird via Software über einen Beleuchtungs-Controller zwischen den beiden Beleuchtungen umgeschaltet.

Exakte Kalibrierung - exakte Messung

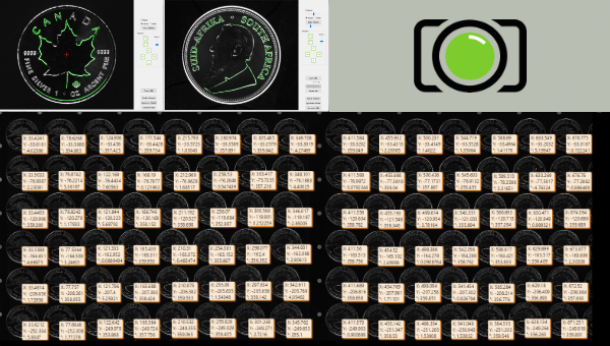

Zur Einrichtung des Systems wird zuerst eine Kalibration durchgeführt. Diese erfolgt in der Bildverarbeitungs-Software Sherlock von Teledyne DALSA mit Hilfe einer Kalibrierplatte, die auf der gleichen Höhe wie die später zu vermessenden Dichtungen über der Durchlichtbeleuchtung abgelegt und von dieser angestrahlt wird. Dieser Vorgang ist nötig um etwaige Fertigungstoleranzen und Ungenauigkeiten der optischen Komponenten herauszurechnen und ermöglicht zusätzlich die Ergebnisse als metrische Werte auszugeben, da mithilfe der Kalibrierplatte der Umrechnungsfaktor genau ermittelt und hinterlegt werden kann.

Ist die Kalibrierung erfolgreich abgeschlossen, startet die SPS des Kunden über TCP/IP den eigentlichen Prüfvorgang. Nachdem der Bediener über eine individuell für diesen Kunden erstellten Benutzeroberfläche das aktuell zu vermessende Objekt ausgewählt hat, wird diese Eingabe an die Bildverarbeitungssoftware übermittelt. Diese lädt nun die in Form von CAD-Daten hinterlegten Sollwerte der jeweils zu prüfenden Rahmendichtung.

Im ersten Schritt wird nun das Prüfobjekt auf einer Glasplatte im Durchlicht vor der Kamera erfasst. Auf dem Bildschirm kann der Anwender die Aufnahmen live verfolgen und bei Bedarf die Position der zu prüfenden Dichtung korrigieren.

Messung von Dicke, Abstand und Winkel

Ist alles korrekt eingestellt, beginnt der Messvorgang. Die Gummidicke wird entlang der Dichtungskanten gemessen und gleichzeitig wird die Form der Gummidichtung auf Abstände und Winkel untersucht. Die Messergebnisse werden mit den Sollwerten verglichen und die errechnete Abweichung in Mikrometern auf der Bedienoberfläche angezeigt. Ist dieser Arbeitsschritt erfolgreich abgeschlossen schaltet der Bediener über die GUI und den Beleuchtungs-Controller die Auflichtbeleuchtung ein.

In einem zweiten Schritt wird die Oberfläche der Dichtung nun wieder mit dem Soll verglichen und auf Fehler wie Risse, Löcher u.ä. geprüft. Unregelmäßigkeiten werden auf dem Bildschirm angezeigt. Ist der Bediener auch mit diesem Arbeitsschritt zufrieden, werden mit einer erneuten Quittierung alle bisherigen Messwerte an die Steuerung ausgegeben. Das Bildverarbeitungssystem wartet daraufhin auf die Eingabe des nachfolgenden Prüfobjekts durch den Bediener, um den nächsten Messvorgang zu starten.

Auf den Mikrometer genau messen

Erreicht werden mit diesem System Messgenauigkeiten von ca. 50 µm bei einem Bildfeld von 200 x 150 mm. Bei dünnen Objekten und etwas kleineren Bildfeldern können Genauigkeiten < 10 µm erreicht werden.

Das optische Messsystem erspart dem Kunden ein zeitaufwändiges - und zudem stets subjektiv geprägtes - Vermessen und Prüfen per Hand und stellt eine mikrometergenaue Messung und automatisierte Prozesskontrolle sicher. Durch die modulare Konzeption sind Anpassungen an unterschiedliche Dichtungs- und Gummitypen unkompliziert implementierbar. Der Einsatz flexibler Bildverarbeitungstools ermöglicht es zudem einfach, weitere Funktionen einzubinden und das System entsprechend der jeweiligen Anforderungen zu erweitern

Weitere Anwendungsberichte

Sie möchten mehr wissen?

Sie haben Fragen zu unseren Applikationsberichten oder anderen Nachrichten aus unserem Blog oder benötigen Bildmaterial?

Wenden Sie sich bitte an Astrid Sommerkamp unter +49 89 125094354 oder per Email

Deutsch (DE)

Deutsch (DE)  English (EN)

English (EN)