Visuelle Inspektion von Kühlboxen für Pharma- und Lebensmittelindustrie

Grundlage für effiziente und nachhaltige Recyclingprozesse

Unser Kunde die eutecma GmbH ist führender Hersteller von Kühllösungen für den Transport temperaturempfindlicher Produkte im Lebensmittel- und Pharmabereich. Mit dem Geschäftsbereich retecma realisiert das Mannheimer Unternehmen den weltweit ersten Recyclingkreislauf für modulare Kühlboxen in Größen von 4 Liter bis 1588 Liter.

Diese EPS-Boxen (Styropor) sind mit RFID-Chips ausgestattet, die jeder Komponente eine eigene Identität mit Typ, Gewicht und Anzahl der Recyclingzyklen geben. Gebrauchte oder nicht mehr benötigte Boxen können an speziellen „Refreshment-Centern“ abgegeben werden und gelangen von dort in einen Kreislauf, der die Wiederverwendung garantiert.

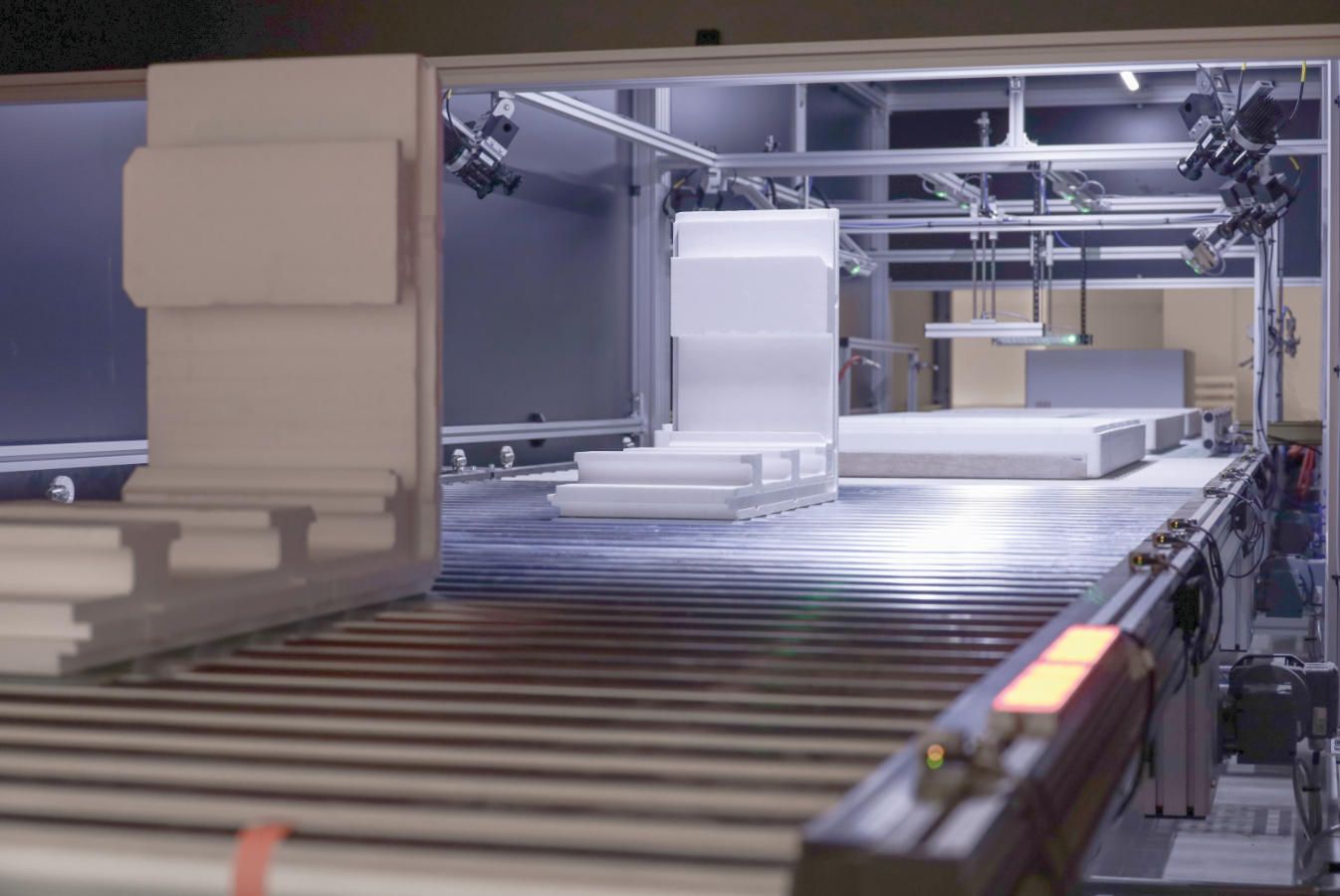

In diesen Refreshment-Centern werden sie bei der Annahme gescannt und automatisch im System registriert. Anschließend werden die Boxen gewogen, um eventuell fehlendes Material zu identifizieren, und anschließend mit Hilfe eines Kamerasystems und künstlicher Intelligenz überprüft. Ist die Box in Ordnung wird sie anschließend mit UV-Licht bestrahlt, bedampft und wieder in den Kreislauf zurückgeführt. Entspricht eine Box nicht dem vorgegebenen Gewicht oder stellt die optische Inspektion einen Fehler oder eine Beschädigung fest, wird die beschädigte Komponente aussortiert und einem entsprechenden Recyclingprozess zugeführt.

Bildverarbeitung sichert Kreislaufwirtschaft

Und genau hier kommt phil-vision ins Spiel. In einer Anlage vermisst ein Kamerasystem die aus mehreren Modulen bestehenden, zurückgelieferten Boxen, vergleicht sie mit den entsprechenden 3D-Modellen und prüft die Außenhülle auf Beschädigungen. Ganz im Sinne der Nachhaltigkeit, denn die so geprüften Transportbehälter können unter optimalen Bedingungen mehr als 15-mal wiederverwendet werden, wenn sichergestellt ist, dass sie keine Beschädigungen aufweisen.

Was die Aufgabe so anspruchsvoll macht, ist die Tatsache, dass die Boxen nicht sortenrein, sondern bunt durcheinander in der Prüfanlage ankommen. Vorgelagerte Prozesse sorgen jedoch dafür, dass die Steuerung das aktuelle Modell kennt und die entsprechenden 3D-Daten laden kann. Die Schwierigkeit besteht jedoch darin, die unterschiedlichen Größen zu erfassen und eine ausreichende Auflösung auf ein unterschiedlich großes Messvolumen zu bringen.

Nach anfänglichen Experimenten mit ToF/LIDAR Technologie, fiel die finale Entscheidung für den Einsatz von Stereokameras. Ein entscheidender Vorteil der Stereokameras in Kombination mit Pattern-Projektoren ist laut Projektleiter Markus Kirstein die hohe Flexibilität hinsichtlich der zu untersuchenden Materialien. Befragt nach den wesentlichen Herausforderungen an das Bildverarbeitungssystem nennt Kirstein Haltbarkeit, Zuverlässigkeit, Performance und Wiederholgenauigkeit.

Stereokameras für flexible Erfassung und hohe Genauigkeit

Der für die visuelle Inspektion eingesetzte Sensorkopf besteht aus fünf Stereoköpfen mit 20MP GigE-Kameras, die in einem Abstand von 1550 mm zu den Transportrollen montiert sind, eine Fläche von ca. 200x160 cm erfassen und die Boxen viermal von schräg oben und einmal von oben aufnehmen.

Aus den so gewonnenen Daten wird ein 3D-Bild erzeugt, das anschließend mit dem entsprechenden CAD-Modell verglichen wird. Die Berechnungen erfolgen auf einem IPC, der über ProfiNET angebunden ist.

Die Kameras werden über die GigE-Vision-Schnittstelle eingezogen und mit der Bildverarbeitungssoftware Halcon kalibriert und rekonstruiert. Das Matching und die Überprüfung der Punktabstände zum gematchten Modell erfolgen in einer selbst entwickelten Komponente.

Eine weitere Schwierigkeit bei der Anwendung liegt unter anderem in der Unterscheidung zwischen Hauptfehlern, Pseudofehlern und Artefakten, sowie dem Auftreten von Materialabweichungen. Weicht das Material signifikant vom CAD ab, können Fehler nur mit großem Aufwand gefunden werden.

Überprüfung auf kleinste Beschädigungen

Aktuell prüft die Anlage die Boxen auf Dellen und Ausbrüche > 5mm. Aus diesem Grund ist eine hohe Genauigkeit extrem wichtig. Die Fehlererkennung erfolgt zunächst auf Basis eines Fehleralgorithmus als Grundlage für eine zukünftige Kategorisierung und den Einsatz von künstlicher Intelligenz.

Werden Fehler nicht korrekt erkannt können fehlerhafte Teile als „in Ordnung“ durchgehen oder gute Teile als „nicht in Ordnung“ kategorisiert werden, was zu einer Verzerrung der Materialströme und zu Kundenreklamationen führen kann.

Partnerschaftliche Zusammenarbeit für maximale Performance

Die Zusammenarbeit mit phil-vision begann im Sommer 2022 nach mehreren Gesprächen mit einer Machbarkeitsstudie und anschließender Komponentenauswahl und beinhaltet mittlerweile die Integration, Kalibrierung, Generierung der Punktwolken und die IPC-Kommunikation über ProfiNET. In partnerschaftlicher Zusammenarbeit ist eine Lösung entstanden, die seit Mai 2024 im produktiven Einsatz ist.

Patrick Gailer, Projektverantwortlicher bei phil-vision zu den Herausforderungen des Projekts:

Das System muss schnell arbeiten und mit hoher Auflösung die Position der Punkte in einem großen Messfeld präzise erkennen. Hier bewähren sich einmal mehr unsere Stereokopflösungen. phil-vision kann durch seine sehr flexible Stereo-Kameratechnologie die benötigte Auflösung und die Sichtwinkel präzise an die Anwendung anpassen. Der Kunde erhält fertig kalibrierte Stereo-Kameraköpfe, die nach einem einfachen Kalibrierprozess zu einer Punktwolke „zusammengefügt“ werden können. Dabei bleiben die „Objekte“ in der Punktwolke auch bei großen Messfeldern extrem maßhaltig, so dass die Daten anschließend gegen CAD-Daten oder „Golden Samples“ verglichen werden können. Bei dieser Anwendung wird die Dichte der Punkte anschließend lokal wieder reduziert, um die Verarbeitungszeit zu verkürzen. Die globale Maßhaltigkeit bleibt erhalten.

Ein großer Vorteil von Stereokameras ist auch, dass statt der Punktwolke auch die 2D-Bilder für die Verarbeitung oder KI verwendet werden können. Da auch die 2D-Bilder kalibriert sind, kann für die Verarbeitung „seamless“ zwischen 3D und 2D gewechselt werden. Dies bietet eine enorme Flexibilität, da neben der Tiefeninformation auch alle anderen Informationen wie Kontraste und Farben in voller Auflösung genutzt werden können.

Geht man davon aus, dass eine „Cold Chain Protect-Box“ 15-mal wiederverwendet wird, lassen sich rund 1.000 Kilogramm CO2 einsparen. Der retecma-Kreislauf sorgt zudem dafür, dass kein Gramm Styropor (expandiertes Polystyrol EPS) verloren geht. Künstliche Intelligenz, regional zentrierte Logistik und ein hochwertiges Recycling machen es möglich, dass eutecma-Kunden Ihre Emissionen reduzieren und die Lieferketten nachhaltiger gestalten können, denn die Boxen werden bei Bedarf direkt in der Region umweltschonend aufbereitet oder recycelt. Das modulare System ermöglicht es, bei Bedarf lediglich beschädigte Komponenten auszutauschen

eutecma GmbH

eutecma entwickeln modulare, nachhaltige und innovative Kühllösungen für eine sichere sowie effiziente Cold-Chain. Die Produkte haben sich für Kunden zahlreich bewährt. Das macht sie zur ersten Wahl für Pharma- und Food-Unternehmen. Die Menschen hinter eutecma sorgen dafür, dass jedes Jahr mehrere Millionen ICECATCH-Kühlelemente und die entsprechenden PROTECT-Boxen die Fabrikhallen im Mannheimer Hafen reibungslos verlassen.

Weitere interessante Applikationsberichte

Sie benötigen eine individuelle Lösung?

Gerne besprechen wir Ihre Vorstellungen und Anforderungen im Detail und entwickeln gemeinsam mit Ihnen eine spezielle Lösung, die auf Ihre individuellen Bedürfnisse zugeschnitten ist.

Deutsch (DE)

Deutsch (DE)  English (EN)

English (EN)